当社は先進設備と熟練の技術陣により、高精度・高寿命の圧造用工具を生産しています。

また、生産管理システム(T.I.M.S)を構築し、全社をネットワークで結んで、受注から納品までを一貫して管理。工程ごとに担当者が日報を入力し、進捗状況をいつでも誰でも管理できるようにしています。

素材選び・設計

お客様からいただいた製品図面をもとに、その製品にとって最適のツールレイアウトを設計します。素材に関しては、当社が開発した特殊鋼ATM3を基本に、その工具に適した素材を選びます。

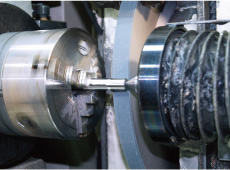

旋盤・マシニング

工具の命ともいうべき精度を高めるには、機械加工初期段階から手を抜けません。

素材は旋盤で加工を施すモノと、マシニングセンターで加工するモノがありますが、ともに数種類の先進設備を揃え、熟練の技術陣により迅速かつ高精度に加工します。

熱処理

焼入れ・焼戻し

工具の硬度を高め、長寿命化を左右する焼き入れ。当社では熱処理工程において、コンピュータ制御の「真空熱処理炉」と、熟練技術者が直接目で確かめながら焼き入れする「塩浴炉(ソルトバス)」の2種類を準備。特に塩浴炉で焼き入れた工具は、長寿命であると高い評価をいただいています。

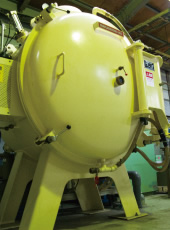

「真空熱処理炉」

焼きムラが出ないように、2室型高風速・加圧冷却真空熱処理炉を採用。小ロットできめ細かな熱処理を施し、長寿命の工具をつくりだしています。

「塩浴炉(ソルトバス)」

素材や形状によって、一品一品きめ細かく焼き入れ温度を制御できる塩浴炉(ソルトバス)を採用しています。特に面圧のかかるパンチは、塩浴炉で焼き入れします。真空炉のような雰囲気で加熱する場合と違い、溶液(ソルト)に直接つけて加熱するので、より均一に熱が伝わり、長寿命に仕上がります。当社では焼入れの際に3種類のソルトバス(最高温度は約1200℃)を用いて段階的に温度を上げ、熱変化に伴うひずみや曲りを抑えています。

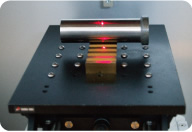

「真空焼戻炉」

素材の硬さを調整し焼戻しの回数を多くすることにより、素材内部の組織を安定化。高精度・高品質を実現しています。

研磨

微細な精度確保のために重要な研磨工程。当社では、さまざまな工具の形状に対応するために、カム研磨機や円筒研磨機、内径研磨機など、数多くの設備を取り揃えています。また、熟練技術者による緻密な研磨技により、高精度な製品をつくりだしています。

「カム研磨機」

当社では、工具の研磨にカム研磨機を採用。楕円や異形状などの加工に使用し、高精度な仕上がりを追求しています。

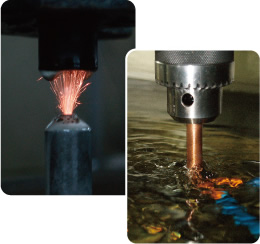

放電

パンチの先端にマーク加工を施す。あるいは極細穴をあけるなど、通常の研磨機では対応出来ない複雑・高精細な形状の加工には放電機を使用します。

表面磨き(ラップ)

エアロラップあるいは熟練技術者による手磨きを施すことにより面粗度が向上。また、表面処理の密着性も増します。

表面処理

工具の長寿命化を支える表面処理工程。当社では減圧CVD 装置を導入し、お客様の使用条件や目的に応じて、膜質、膜厚、膜密度を自在に変え、高硬質のコーティング膜をつくりだします。処理する際は、サイズや形状を揃え、小ロットで行いますので品質のバラツキが少なくなります。また高温コーティング(CVD)のほか、低温コーティング(PVD)にも対応しております。

「減圧CVD装置」

高硬質のコーティング膜を1000℃の化学蒸着により生成します。膜質が安定し、製品の長寿命化につながります。

「全自動超音波洗浄機」

品質管理

完成した製品は最新の測定・検査装置と、熟練技術者の確かな目でチェックされ、工具の品質を維持します。